博峰环保整理工业除尘设备高频问题解决方案,涵盖布袋/滤筒除尘器选型、安装维护、故障处理等专业指导,10年技术团队实战经验总结,助力企业高效解决环保设备运维难题。

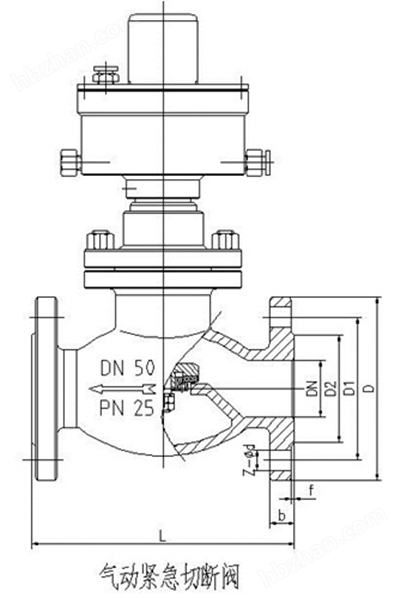

气动紧急切断阀QDQ421F氨用气动紧急切断 阀/液氨气动紧急切断 阀/电磁防爆气动紧急切断 阀/大型储罐用气动紧急切断 阀/液化气气动紧急切断 阀/常闭式气动紧急切断 阀可分为常开式和为常闭式,安装在液氨、燃气储罐、管道出口处紧急时能够快速切断的阀门,利用电磁阀来控制阀门的开启与关闭。广泛用于燃气、氨气或弱腐蚀性气体贮罐的安全保护阀门。

主要特点:

1、气动切断阀由多弹簧气动薄膜执行机构或浮动式活塞执行机构与调节阀组成,电磁阀线圈可接收泄露仪器的信号,控制工艺管道内流体的切断、接通或切换。

2、切断阀内结构装有低熔点(易熔合金)的塞子,在出现事故时因温度升增高易熔化泄压来迅速关闭贮罐的出入口来保证贮罐系统的安全。

3、气缸开启压力为≥0.3 ~ 0.6MPa,气缸的日常工作压力,不得低于0.4MPa,保证阀门的正常工作。

4、常开型气动紧急切断 阀具有良好的技术性能,低负荷损失和高可靠性,与远距离气源配套使用,利用气源控制阀门的关闭,以便在管道或储罐上发生意外情况时,工作人员迅速通过控制室触动开关,电磁阀瞬间通电,气源快速通过关闭切断阀。

性能规范:

作用原理及结构说明:

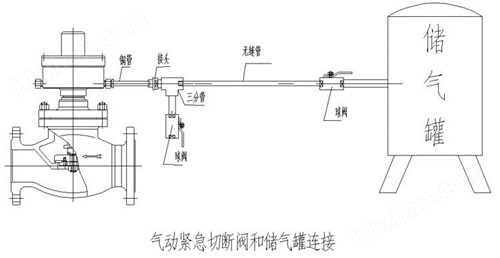

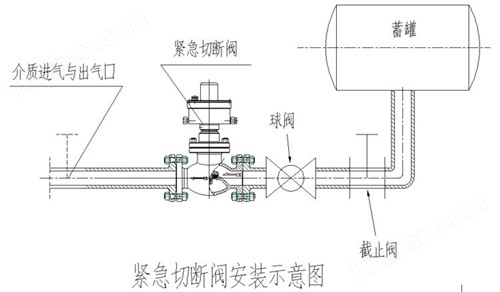

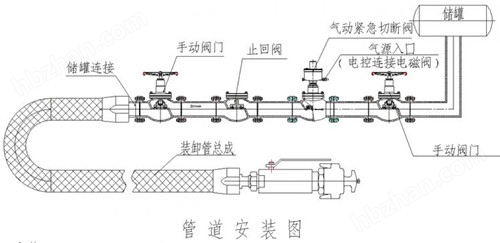

1、阀门在无外压力操作情况下,阀瓣系处于常闭状态,在贮罐系统上使用时,紧急切断 阀与油泵或贮气瓶配套使用,靠手摇油泵或氨气的压力将阀门打开,在油路或者气的压力使用下阀门处于开启状态,当需要关闭阀门或遇到有紧急情况时,可将油压或者氨气压力泄掉,阀门即自动关闭。

2、阀瓣关闭时,压力是依靠打开泄压阀或操作手轮或者管路上的易熔塞在温度升高时自行熔化来实现。

3、阀门工作介质的流动方向应是高进低出,与普通截止阀流向正好下反。

4、阀门法兰的连接尺寸按JB/T79.1-94《凸面整体铸钢法兰》或HG20592-97尺寸标准。

主要外形尺寸和连接尺寸:

|

DN |

L |

D |

D1 |

D2 |

b |

F |

Z-Ф |

|

25 |

160 |

115 |

85 |

65 |

16 |

2 |

4-Ф14 |

|

32 |

180 |

135 |

100 |

78 |

18 |

2 |

4-Ф18 |

|

40 |

200 |

145 |

110 |

85 |

18 |

2 |

4-Ф18 |

|

50 |

230 |

160 |

125 |

100 |

20 |

3 |

4-Ф18 |

|

65 |

290 |

180 |

145 |

120 |

22 |

3 |

8Ф18 |

|

80 |

310 |

195 |

160 |

135 |

22 |

3 |

8-Ф18 |

|

100 |

350 |

230 |

190 |

160 |

24 |

3 |

8-Ф23 |

|

125 |

400 |

270 |

220 |

188 |

28 |

3 |

8-Ф25 |

|

150 |

480 |

300 |

250 |

218 |

30 |

3 |

8-Ф25 |

|

200 |

600 |

360 |

310 |

278 |

34 |

3 |

12-Ф25 |

|

250 |

730 |

425 |

370 |

332 |

36 |

3 |

12-Ф30 |

|

300 |

850 |

485 |

430 |

390 |

40 |

3 |

16-Ф30 |

安装示意图:

注意事项:

1、气动型切断阀气缸开启压力≥0.3 ~ 0.6MPa,气缸的日常工作压力,不得低于0.4MPa,保证阀门的正常工作。

2、切断阀采用止回阀原理,只能单向截断,安装时必须注意阀门标志,将要保护的一端作为阀门入口。阀门安装时应注意:高进低出。

3、常闭式气动紧急切断 阀不宜长时间开启,避免弹簧因疲劳失灵。

4、订货时须注明法兰密封面形式,压力等级及连接标准。