一、问题背景

在工业废气处理系统中,PLC(可编程逻辑控制器)是核心控制单元,负责风机启停、阀门调节、报警联锁等关键功能。若PLC系统发生故障(如程序死机、通信中断等),可能导致废气处理设备停机,影响企业正常生产,甚至造成环保排放超标风险。

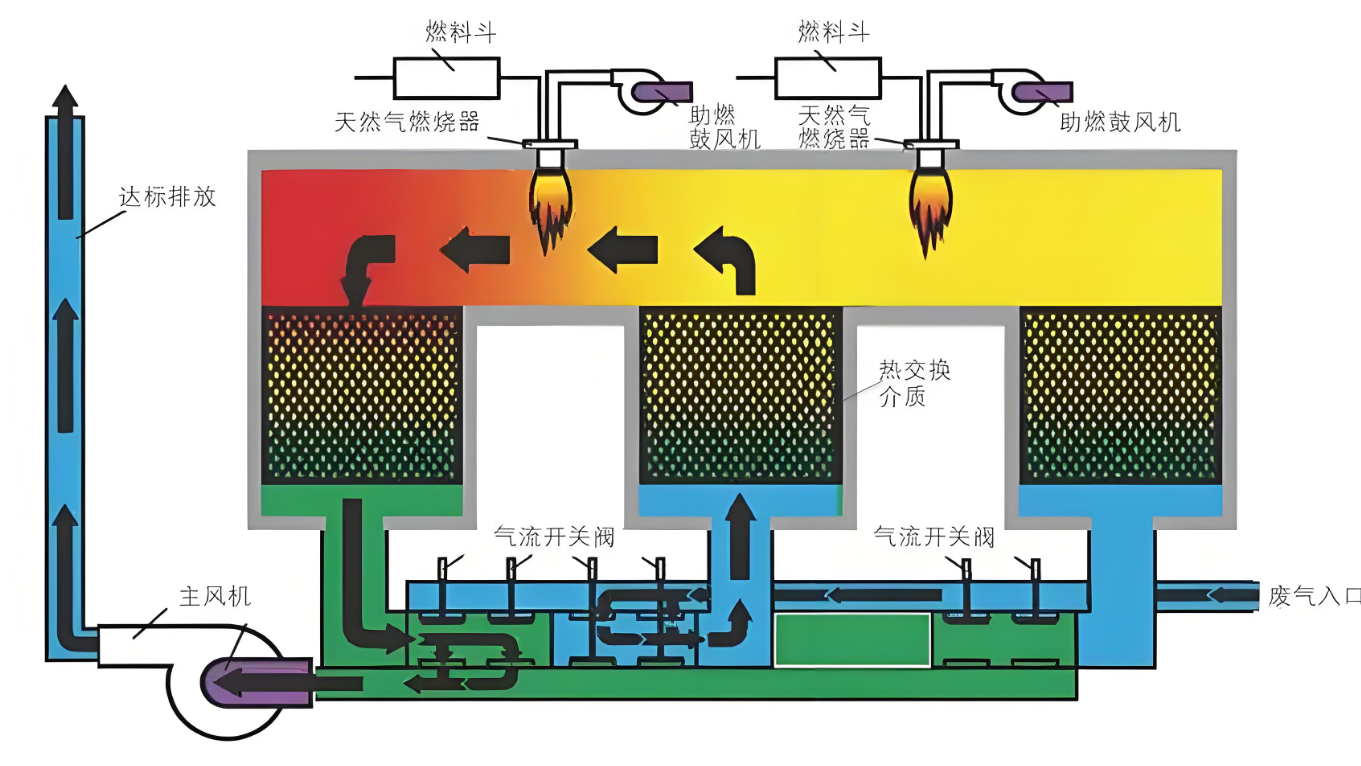

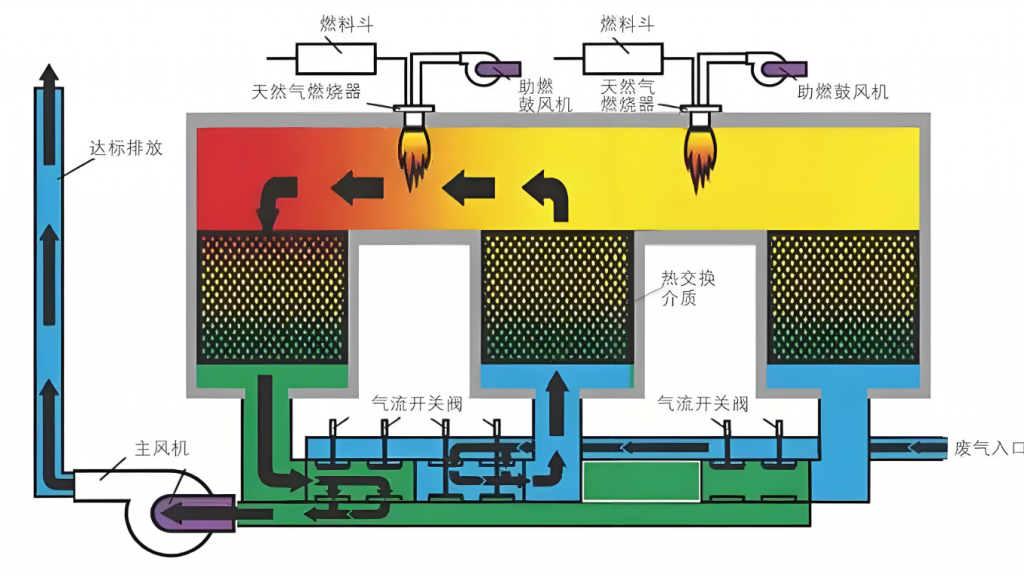

案例回顾:某化工企业RTO(蓄热式焚烧炉)因PLC程序死机,导致引风机突然停转,废气无法进入处理系统,短时间内车间VOCs浓度升高,触发环保监测报警。

二、故障原因分析

经博峰环保技术团队现场诊断,发现以下问题:

- PLC系统单机运行,无冗余备份——主控PLC死机后无自动切换机制。

- 程序逻辑缺陷——部分子程序未做防死循环处理,长期运行后内存溢出。

- 应急措施缺失——风机停转后无手动强制启动功能,延误抢修时间。

- 环境干扰——控制柜未有效屏蔽电磁干扰,导致信号传输异常。

三、博峰环保解决方案

1. 硬件升级:冗余控制系统改造

- 双机热备PLC架构:采用主从PLC同步运行,当主PLC故障时,备用PLC在**≤50ms**内自动切换(参考IEC 61131-3工业控制标准),确保系统连续运行。

- 增加UPS不间断电源:避免因电网波动导致PLC断电,后备电源续航≥30分钟。

2. 软件优化:程序稳定性提升

- 死循环检测机制:在关键控制逻辑中嵌入看门狗(Watchdog)定时器,程序卡顿时自动复位。

- 内存管理优化:定期清理冗余数据块,减少内存占用(实测PLC运行稳定性提升40%以上)。

3. 应急措施:手动优先控制

- 增设硬线应急开关:在控制柜面板安装独立于PLC的手动启停按钮,确保风机在PLC故障时可强制运行。

- 关键参数本地显示:加装数显仪表,实时监测风机电流、阀门开度等数据,避免依赖PLC监控界面。

4. 抗干扰防护

- 屏蔽电缆改造:信号线更换为双层屏蔽电缆,降低电磁干扰(符合GB/T 17626电磁兼容标准)。

- 控制柜接地优化:接地电阻≤4Ω(参考GB 50057-2010),减少静电积累风险。

四、预防性维护建议

为避免PLC系统再次故障,博峰环保推荐以下维护措施:

- 定期诊断:每季度使用PLC诊断工具检测程序运行状态,清理异常报警记录。

- 备份管理:每月备份PLC程序及参数,版本变更时存档。

- 环境监测:控制柜内温湿度控制在10~40℃、湿度**<85%**(参考PLC厂商技术手册)。

- 人员培训:企业运维人员需掌握PLC基本操作与应急处理流程。

五、案例成效

经改造后,该企业废气处理系统PLC连续稳定运行18个月无故障,关键设备可用率达99.9%,同时满足以下效益:

- 安全提升:冗余控制+手动应急开关杜绝非计划停机风险。

- 合规保障:避免因废气处理中断导致的环保处罚(如《大气污染防治法》第99条规定的10~100万元罚款)。

- 成本优化:预防性维护减少突发维修费用30%以上。

六、结语

PLC控制系统是环保设备的“大脑”,其稳定性直接影响企业生产与环保合规。博峰环保凭借丰富的工业自动化经验,为客户提供从故障诊断、硬件升级到长效维护的全链条服务,确保废气处理系统高效、稳定、零中断运行。

如需PLC系统优化或废气处理设备维保服务,请联系博峰环保技术团队!