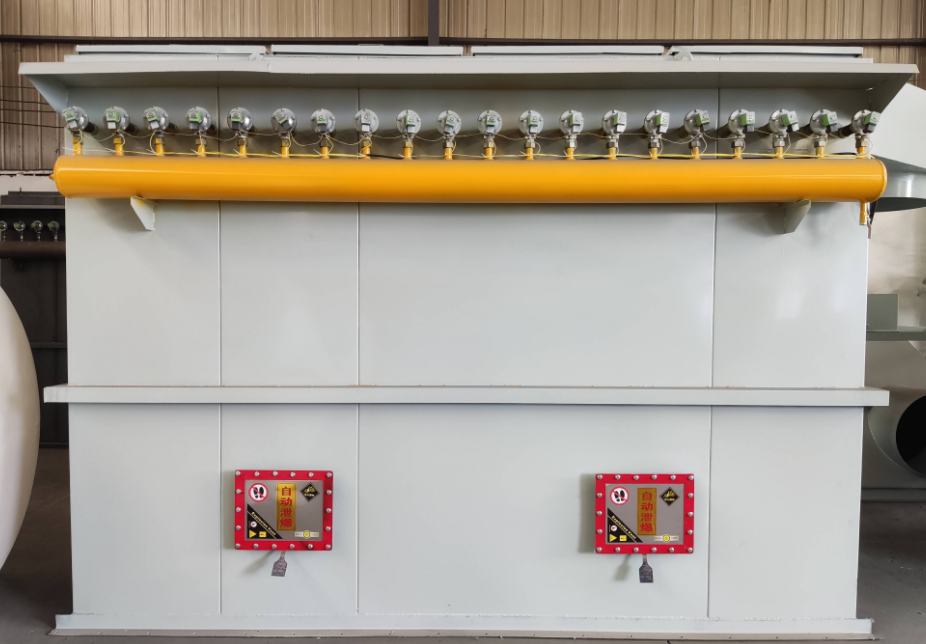

在铝粉加工、木屑生产、煤粉处理等工业环境中,粉尘爆炸风险极高。普通除尘设备难以满足防爆要求,一旦发生事故,可能造成严重的人员伤亡和财产损失。博峰环保防爆型脉冲除尘器专为易燃易爆粉尘工况设计,采用国际先进的防爆技术,确保设备安全稳定运行,同时保持卓越的除尘效率。

防爆型脉冲除尘器的核心优势

1. 符合国际防爆标准,安全可靠

- 严格遵循 ATEX(2014/34/EU)、NFPA 68/69 等防爆标准,适用于 II类防爆区域(Zone 20/21/22)。

- 采用 防静电滤袋(表面电阻≤10⁹Ω),避免静电积累引发火花。

- 配备 泄爆片(爆破压力0.1MPa) 和 无焰泄压装置(Flameless Venting),确保爆炸压力安全释放。

2. 智能防爆控制系统,实时监测风险

- 集成 粉尘浓度传感器 和 温度监测模块,当浓度或温度超标时,自动停机并报警。

- 可选配 CO/O₂ 分析仪,预防阴燃和自燃风险。

3. 高效除尘,适应严苛工况

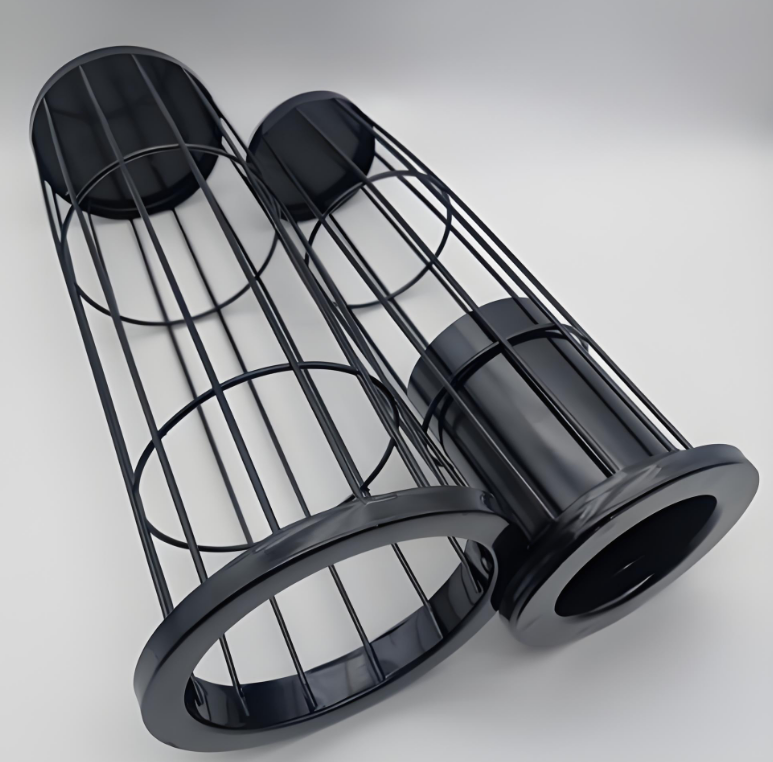

- 采用 低压脉冲清灰技术,喷吹压力 0.3~0.5MPa,延长滤袋寿命,降低能耗。

- 适用于 铝粉(粒径<50μm)、木屑、煤粉、镁粉、硫磺粉 等爆炸性粉尘,捕集效率 ≥99.9%(参考GB/T 6719-2009)。

4. 模块化设计,维护便捷

- 快拆式检修门,方便滤袋更换和设备清理。

- 防积灰结构设计,减少死角,避免粉尘堆积引发二次爆炸。

行业应用案例

案例1:铝粉加工车间除尘防爆改造

- 问题:铝粉(爆炸下限 40g/m³)在传统除尘器内积聚,存在爆炸隐患。

- 解决方案:

- 采用 防爆型脉冲除尘器+火花探测系统,实时监测并阻断火源。

- 优化风管设计,控制风速 15~20m/s,避免粉尘沉积。

- 效果:运行3年无安全事故,粉尘排放 <5mg/m³(优于国标10mg/m³)。

案例2:木器厂木屑粉尘治理

- 问题:木屑(爆炸指数 Kst>200 bar·m/s)在输送过程中易引发爆燃。

- 解决方案:

- 安装 防爆除尘器+隔爆阀,阻断爆炸传播。

- 采用 抗湿防粘滤袋,防止木屑吸潮板结。

- 效果:设备连续运行2年,清灰周期延长30%,维护成本降低。

为什么选择博峰环保防爆脉冲除尘器?

✅ 10年+防爆除尘经验,成功服务 100+ 易燃易爆粉尘企业。

✅ 定制化防爆方案,满足不同行业(化工、冶金、食品、医药)的特殊需求。

✅ 24小时应急响应,提供设备维护、防爆检测、安全培训等全方位服务。

结语

在易燃易爆粉尘环境中,安全永远是第一位的。博峰环保防爆型脉冲除尘器,以 “防爆+高效除尘” 双重保障,帮助企业实现安全生产,降低环保合规风险。如需定制方案或技术咨询,请联系我们的工程师团队!