防爆旋风除尘器

防爆旋风除尘器

行业痛点与需求

在木材加工、粮食仓储、化工、金属粉末等行业,生产过程中常伴随高浓度粉尘的排放。这类粉尘不仅污染环境,还可能因摩擦、静电或金属碰撞引发爆炸事故(尤其在0区爆炸性环境)。传统除尘设备若未经过防爆设计,可能成为安全隐患。

防爆旋风除尘器 专为高浓度、易燃易爆粉尘工况设计,通过优化结构和材料选择,在高效除尘的同时,大幅降低爆炸风险,是工业粉尘预处理的理想选择。

产品核心优势

1. 蜗壳式结构优化气流,减少摩擦起火风险

- 采用蜗壳式进风设计,使气流均匀分布,避免局部湍流导致粉尘堆积。

- 降低粉尘与设备内壁的高速摩擦,减少静电和过热风险,提升安全性。

2. 耐磨陶瓷衬板,杜绝金属火花

- 内壁镶嵌高硬度陶瓷衬板,避免金属部件直接接触粉尘,防止碰撞火花。

- 陶瓷材料耐腐蚀、抗磨损,延长设备使用寿命,减少维护成本。

3. 纯机械设计,适用于0区爆炸性环境

- 无电气元件,完全依赖空气动力学原理运行,符合ATEX防爆标准,适用于最高危险等级(0区)的爆炸性环境。

- 可搭配防爆电机或独立使用,适配不同工况需求。

4. 高浓度粉尘预分离,减轻后端除尘压力

- 适用于木材锯切、粮食筛分、金属抛光等产生粗颗粒粉尘的环节。

- 前置旋风除尘可去除80%以上大颗粒粉尘,大幅降低后端布袋/滤筒除尘器的负荷,延长滤材寿命。

行业应用案例

案例1:木材加工厂粉尘治理

某大型木材加工企业因锯切工序产生大量木屑粉尘,传统除尘设备频繁堵塞且存在火灾隐患。采用防爆旋风除尘器后:

- 预分离效率提升,后端滤筒除尘器维护周期延长50%。

- 无火花设计,符合OSHA(职业安全与健康标准)要求,保障安全生产。

案例2:粮食仓储粉尘控制

某粮仓在输送和筛分过程中,粉尘浓度高,易形成爆炸性混合物。安装防爆旋风除尘器后:

- 粉尘沉降效率显著提高,减少清理频次。

- 全机械防爆结构,避免电气火花风险,通过**NFPA(美国消防协会)**相关认证。

为什么选择防爆旋风除尘器?

✅ 安全防爆——无电气元件,陶瓷衬板防火花,适用于高危环境。

✅ 高效预分离——降低后端除尘设备负荷,减少运维成本。

✅ 耐磨耐用——陶瓷内衬抗腐蚀,适应高磨损工况。

✅ 行业适配性强——木材、粮食、化工、金属加工等多领域适用。

结语

在环保与安全要求日益严格的背景下,防爆旋风除尘器凭借其安全、高效、耐用的特性,成为高浓度粉尘治理的首选方案。无论是木材加工、粮食仓储,还是化工、冶金行业,它都能提供可靠的粉尘预分离保障,助力企业实现安全生产、绿色排放。

防爆除尘系统

防爆除尘系统

锂电池材料生产(如正负极材料加工、石墨粉碎、电极涂布等)过程中,产生的细微粉尘具有易燃易爆特性,传统除尘设备难以满足ATEX防爆标准,存在严重安全隐患。

博峰环保针对新能源行业特性,推出全流程防爆除尘系统,通过氮气惰化、智能监控、机械防爆三重防护,确保生产环境安全可控,助力企业通过ISO 80079等国际防爆认证。

核心技术亮点

1. 氮气惰化系统 | 从源头杜绝爆炸风险

- 采用闭环式氮气保护,实时置换除尘器内部氧气,确保粉尘浓度始终低于爆炸下限(LEL)。

- 搭配氧含量在线监测,动态调节氮气流量,避免资源浪费。

2. 防爆差压监控 | 预防滤芯堵塞过热

- 配置防爆型差压传感器,实时监测滤芯阻力变化,自动触发脉冲清灰,避免粉尘堆积引发局部高温。

- 异常压力波动时,系统自动报警并启动应急停机,防止风险升级。

3. 气动防爆设计 | 满足Zone 1最高防爆要求

- 关键控制元件采用全气动执行机构(无电机/电子部件),杜绝电火花隐患。

- 设备整体符合ATEX/IECEx Zone 1防爆标准,适用于锂电池材料、化工、金属粉末等高危场景。

4. 模块化结构 | 适配不同产线需求

- 提供滤筒式/布袋式双选项,风量覆盖2000~50000m³/h,支持高温、高湿、腐蚀性气体等复杂工况。

- 可集成火花探测、泄爆片、无焰泄放等安全附件,形成定制化防爆体系。

行业应用案例

某头部锂电负极材料企业

- 问题:石墨粉碎车间粉尘爆炸风险高,原有除尘设备多次触发报警。

- 方案:定制防爆滤筒除尘器+氮气惰化系统,氧含量控制在8%以下。

- 效果:连续安全运行3年,顺利通过EHS审计,产线停机率降低90%。

为什么选择博峰环保?

- 10年+防爆除尘经验,服务锂电、化工、制药等100+企业。

- 一对一方案设计,提供防爆计算书、安全评估报告等合规文件。

- 24小时应急响应,确保设备终身稳定运行。

结语

在新能源行业高速发展的背景下,安全生产与环保合规缺一不可。博峰环保的防爆除尘系统,以技术创新+极致安全为核心,助力企业实现**“零事故、零处罚、零停产”**目标,抢占绿色制造先机。

联系我们,获取免费防爆风险评估与定制方案!

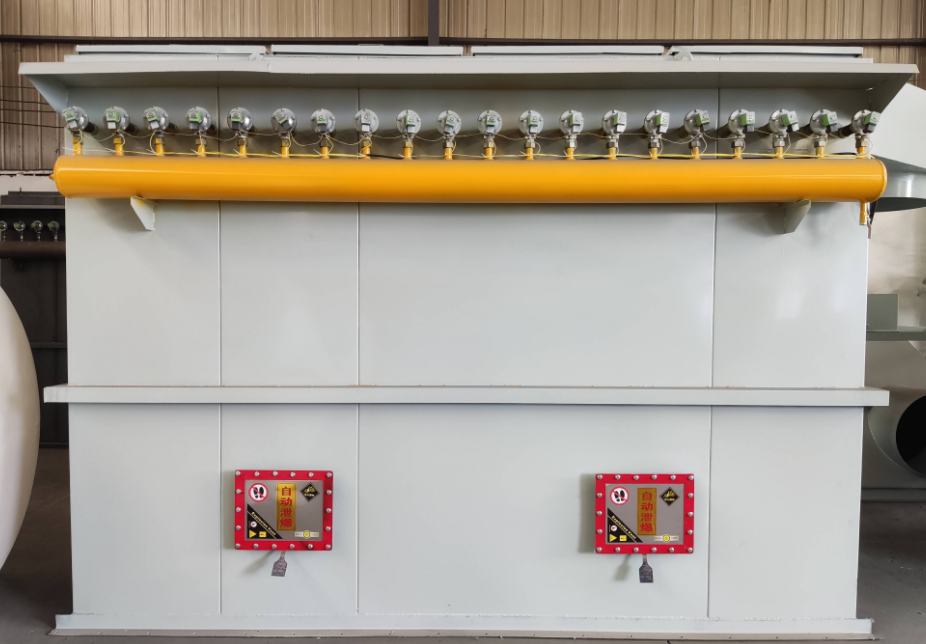

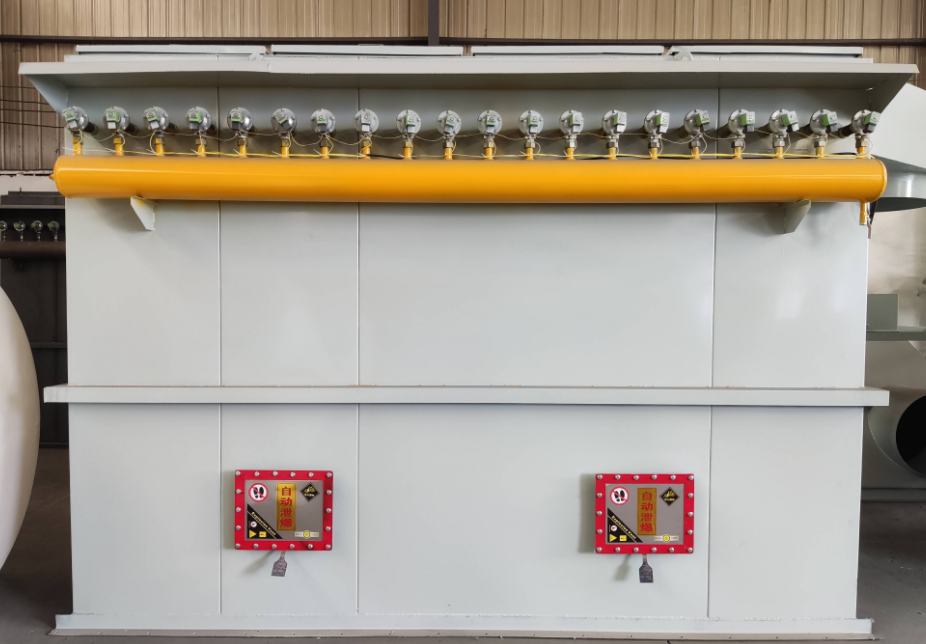

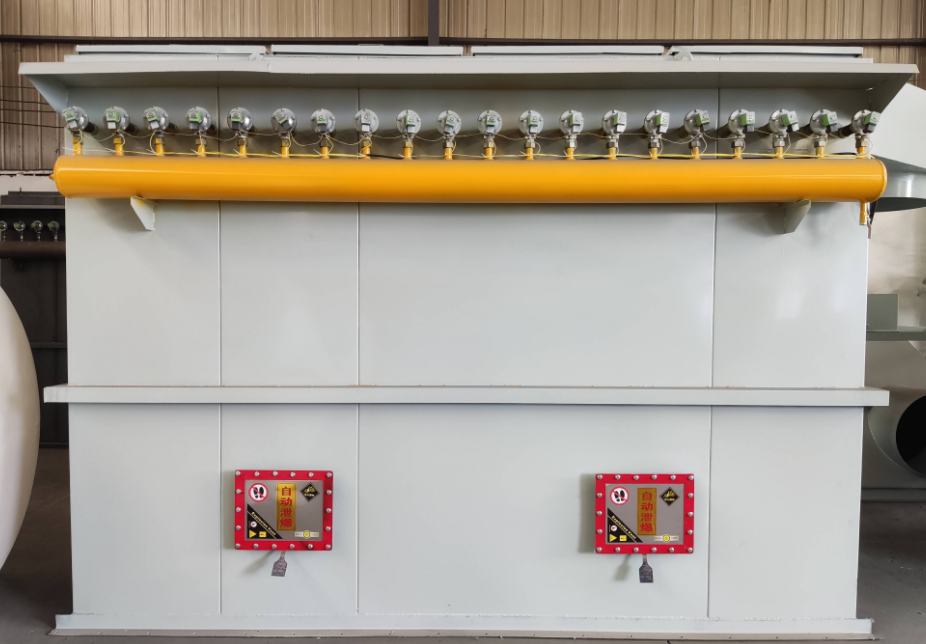

防爆型单机滤筒除尘器

防爆型单机滤筒除尘器

在金属加工、化工、制药等行业,铝镁粉尘、有机粉末等易燃易爆物质的处理一直是安全生产的痛点。传统除尘设备在应对此类高危险性粉尘时,往往存在燃爆风险,威胁人员与设备安全。防爆型单机滤筒除尘器专为易燃易爆工况设计,集安全防护、高效过滤、智能监控于一体,为企业提供合规、可靠的粉尘治理解决方案。

核心优势:安全与性能的双重保障

1. 全方位防爆设计,杜绝安全隐患

- 防静电滤材:采用特殊导电纤维滤筒,表面电阻≤10⁸Ω(参考《GB/T 17919-2021 粉尘防爆安全规程》),有效导除静电,避免火花引发爆炸。

- 泄爆装置:标配无焰泄爆片(Pmax≤0.1MPa),爆炸压力瞬间释放,确保设备结构不受损。

- ATEX/NFPA合规:符合欧盟ATEX 2014/34/EU及美国NFPA 68防爆标准,适用于全球严苛工况。

2. 高效过滤,延长使用寿命

- 折叠式滤筒设计:较传统滤袋过滤面积提升30%,风阻降低20%,延长清灰周期。

- 覆膜技术:PTFE覆膜滤筒对0.3μm以上颗粒捕集效率≥99.9%,适用于超细粉尘(如医药API原料)。

3. 智能化运维,降低管理成本

- 压差监控系统:实时显示滤筒堵塞状态,超限自动报警(建议维护压差≤1500Pa)。

- 脉冲清灰优化:采用文氏管引导喷吹,压缩空气耗量减少15%(对比传统喷吹方式)。

行业应用场景与案例

案例1:铝镁合金抛光车间粉尘治理

- 问题:抛光过程中铝镁粉尘浓度超标(实测8mg/m³,标准≤4mg/m³),存在爆炸风险。

- 解决方案:

- 选用防爆型滤筒除尘器,配备泄爆隔爆阀。

- 滤筒表面做抗油脂处理,防止抛光剂粘附。

- 效果:排放浓度稳定≤2mg/m³,通过OSHA安全检查。

案例2:化工粉末灌装线除尘

- 问题:物料输送时粉尘逸散,静电积聚导致多次闪爆。

- 解决方案:

- 设备整体接地电阻≤4Ω(参考《GB 50058-2014 爆炸危险环境电力装置设计规范》)。

- 增加火花探测联动系统,0.1秒内切断气流。

为什么选择防爆型单机滤筒除尘器?

- 安全优先:从滤材到结构全程防爆设计,降低企业事故责任风险。

- 高效低耗:大过滤面积+智能清灰,能耗比传统设备降低20%。

- 灵活适配:支持非标定制,可集成至生产线或独立安装。

防爆型塑胶除尘系统

防爆型塑胶除尘系统

塑胶粉尘在加工过程中极易产生爆炸风险,普通除尘设备无法满足安全需求。博峰环保防爆型塑胶除尘系统专为高易燃性粉尘环境设计,集静电消除、火花探测、阻燃结构于一体,严格符合ATEX防爆标准,确保企业安全生产,避免粉尘爆炸事故。

为什么塑胶粉尘需要防爆除尘?

塑胶行业(如PVC、ABS、PS等)在切割、打磨、注塑过程中会产生大量可燃性粉尘。当粉尘浓度达到爆炸下限(LEL),遇到静电、火花或高温时,极易引发爆炸。据行业研究,塑胶粉尘爆炸威力巨大,破坏性强,普通除尘设备无法有效预防此类风险。

博峰防爆型塑胶除尘系统通过多重安全防护机制,从源头杜绝爆炸隐患,保障企业人员与设备安全。

博峰防爆型塑胶除尘系统核心优势

1. 全方位防爆设计,杜绝安全隐患

- 静电消除装置:采用导电滤材+接地保护,避免静电积聚(符合NFPA 77静电防护标准)。

- 火花探测与自动灭火:红外传感器实时监测,发现火花立即触发喷淋系统,0.5秒内阻断火源。

- 阻燃结构:设备壳体采用304不锈钢+防爆螺栓,确保爆炸压力可安全释放(符合EN 14491粉尘防爆标准)。

2. 高效除尘,确保排放达标

- 防爆布袋/滤筒可选:采用抗静电覆膜滤材,过滤效率≥99.9%,排放浓度<10mg/m³(符合GB 16297-1996)。

- 智能清灰系统:压差控制+定时脉冲喷吹,避免粉尘堆积导致燃烧风险。

3. 行业定制化方案,灵活适配产线

- 适用场景:

- 注塑车间:处理ABS、PC等热塑性塑料粉尘。

- PVC板材切割:抑制高浓度细微粉尘扩散。

- 3D打印后处理:收集尼龙、PLA等粉末残留。

- 模块化设计:支持大风量(5000~50000m³/h)定制,适应不同规模产线需求。

成功案例:某知名塑胶制品厂的防爆升级

客户痛点:

- 原有除尘设备无防爆功能,曾因静电引发小型爆燃事故。

- 粉尘排放超标,面临环保处罚风险。

博峰解决方案:

- 部署防爆型滤筒除尘器,配备火花探测+氮气灭火系统。

- 优化管道布局,减少粉尘沉积,风量提升30%。

- 加装在线监测仪,实时预警粉尘浓度异常。

效果:

- 0安全事故:运行2年无爆燃事件。

- 排放达标:检测数据稳定低于10mg/m³。

选择博峰,就是选择安全与合规

博峰环保深耕工业粉尘治理10年+,服务200+企业,在塑胶、化工、锂电等高风险行业积累丰富经验。我们的防爆除尘系统不仅满足ATEX、NFPA、GB标准,更提供终身维护+应急响应服务,让企业生产无后顾之忧。

立即咨询,获取专属防爆除尘方案!

防爆型木工中央除尘系统

防爆型木工中央除尘系统

在木材加工、MDF(中密度纤维板)生产等行业,高浓度木粉环境存在严重的燃爆风险。博峰环保自主研发的防爆型木工中央除尘系统,严格遵循ATEX防爆标准,采用导电滤材+火花捕捉器等多重安全设计,确保粉尘收集过程安全可靠,助力企业实现安全生产与环保合规的双重目标。

一、行业痛点:木粉尘的高危特性

木粉尘属于可燃性粉尘(爆炸指数Kst值≥200 bar·m/s,参考NFPA 664标准),在浓度达到爆炸下限(20~50g/m³)时,遇静电或明火极易引发爆炸。传统除尘设备若未采取防爆措施,可能成为安全隐患。

二、防爆型木工中央除尘系统的核心技术

1. 导电滤材+抗静电处理

- 采用防静电覆膜滤袋/滤筒,表面电阻≤10⁹Ω(符合EN 61340-5-1标准),有效导除静电,避免火花产生。

- 滤材基布采用碳纤维混纺,确保长期使用不积聚电荷。

2. 火花捕捉与隔离系统

- 前置火花捕捉器:通过迷宫式阻火结构拦截高温颗粒,防止火星进入除尘器。

- 泄爆装置(可选):当内部压力超过0.1MPa时(参考EN 14491标准),泄爆片自动开启,快速释放压力,避免设备损毁。

3. 智能监测与连锁保护

- 温度传感器:实时监测除尘器内部温度,超温(>70℃)自动报警并启动喷淋降温。

- 压差监控:滤材堵塞时自动触发脉冲清灰,维持系统稳定运行。

- CO/O₂浓度检测:联动风机急停,防止阴燃风险。

4. 低能耗高效收集

- 变频风机调节:根据粉尘浓度自动调整风量,节能30%以上(实测数据)。

- 模块化设计:支持多工位集中收集,风量覆盖5000~50000m³/h,适配不同规模车间。

三、典型应用场景与案例

案例1:MDF板材砂光车间除尘改造

- 问题:原有除尘器未防爆,木粉堆积导致多次闪爆事故。

- 解决方案:

- 安装防爆型中央除尘系统,配备火花捕捉+泄爆装置。

- 优化管道布局,减少粉尘沉积死角。

- 效果:运行3年零安全事故,排放浓度<5mg/m³(低于GB 16297-1996限值)。

案例2:实木家具厂粉尘治理

- 问题:开放式打磨工位粉尘逸散,员工健康风险高。

- 解决方案:

- 采用负压收集+防爆除尘器,捕集效率≥98%。

- 加装隔爆阀,阻断爆炸传播路径。

四、为什么选择博峰环保的防爆除尘系统?

✅ 合规性:符合ATEX 2014/34/EU、GB 15577-2018等防爆标准。

✅ 安全性:多重防护(导电滤材、火花捕捉、泄爆、监测)杜绝燃爆风险。

✅ 高效性:除尘效率>99%,维护成本降低40%。

✅ 定制化:根据车间布局、粉尘特性提供个性化方案。

五、服务保障

- 免费现场勘测:评估粉尘特性与爆炸风险等级。

- 一站式交付:设计→安装→调试→培训→终身维护。

- 应急响应:24小时内解决突发故障。

防爆型脉冲除尘器

防爆型脉冲除尘器

在铝粉加工、木屑生产、煤粉处理等工业环境中,粉尘爆炸风险极高。普通除尘设备难以满足防爆要求,一旦发生事故,可能造成严重的人员伤亡和财产损失。博峰环保防爆型脉冲除尘器专为易燃易爆粉尘工况设计,采用国际先进的防爆技术,确保设备安全稳定运行,同时保持卓越的除尘效率。

防爆型脉冲除尘器的核心优势

1. 符合国际防爆标准,安全可靠

- 严格遵循 ATEX(2014/34/EU)、NFPA 68/69 等防爆标准,适用于 II类防爆区域(Zone 20/21/22)。

- 采用 防静电滤袋(表面电阻≤10⁹Ω),避免静电积累引发火花。

- 配备 泄爆片(爆破压力0.1MPa) 和 无焰泄压装置(Flameless Venting),确保爆炸压力安全释放。

2. 智能防爆控制系统,实时监测风险

- 集成 粉尘浓度传感器 和 温度监测模块,当浓度或温度超标时,自动停机并报警。

- 可选配 CO/O₂ 分析仪,预防阴燃和自燃风险。

3. 高效除尘,适应严苛工况

- 采用 低压脉冲清灰技术,喷吹压力 0.3~0.5MPa,延长滤袋寿命,降低能耗。

- 适用于 铝粉(粒径<50μm)、木屑、煤粉、镁粉、硫磺粉 等爆炸性粉尘,捕集效率 ≥99.9%(参考GB/T 6719-2009)。

4. 模块化设计,维护便捷

- 快拆式检修门,方便滤袋更换和设备清理。

- 防积灰结构设计,减少死角,避免粉尘堆积引发二次爆炸。

行业应用案例

案例1:铝粉加工车间除尘防爆改造

- 问题:铝粉(爆炸下限 40g/m³)在传统除尘器内积聚,存在爆炸隐患。

- 解决方案:

- 采用 防爆型脉冲除尘器+火花探测系统,实时监测并阻断火源。

- 优化风管设计,控制风速 15~20m/s,避免粉尘沉积。

- 效果:运行3年无安全事故,粉尘排放 <5mg/m³(优于国标10mg/m³)。

案例2:木器厂木屑粉尘治理

- 问题:木屑(爆炸指数 Kst>200 bar·m/s)在输送过程中易引发爆燃。

- 解决方案:

- 安装 防爆除尘器+隔爆阀,阻断爆炸传播。

- 采用 抗湿防粘滤袋,防止木屑吸潮板结。

- 效果:设备连续运行2年,清灰周期延长30%,维护成本降低。

为什么选择博峰环保防爆脉冲除尘器?

✅ 10年+防爆除尘经验,成功服务 100+ 易燃易爆粉尘企业。

✅ 定制化防爆方案,满足不同行业(化工、冶金、食品、医药)的特殊需求。

✅ 24小时应急响应,提供设备维护、防爆检测、安全培训等全方位服务。

结语

在易燃易爆粉尘环境中,安全永远是第一位的。博峰环保防爆型脉冲除尘器,以 “防爆+高效除尘” 双重保障,帮助企业实现安全生产,降低环保合规风险。如需定制方案或技术咨询,请联系我们的工程师团队!

阻燃防爆滤筒

阻燃防爆滤筒

在化工、金属加工、煤炭、制药等行业,生产过程中产生的铝粉、镁粉、煤粉等易燃易爆粉尘,极易引发火灾或爆炸事故。为保障企业安全生产,阻燃防爆滤筒应运而生,成为高危险性粉尘治理的关键设备。

阻燃防爆滤筒的核心优势

1. 防爆安全设计,杜绝火灾隐患

- 阻燃纤维材料:采用特殊处理的阻燃纤维(如PPS+PTFE复合滤材),遇高温不自燃,有效防止滤筒在异常工况下成为点火源。

- 导电纱线结构:滤材嵌入导电纱线,确保静电快速导出,避免静电积聚引发爆炸(符合ATEX 2014/34/EU防爆标准)。

- 抗爆结构优化:滤筒与壳体采用防静电接地设计,防止火花放电,适用于爆炸性环境(Zone 20/21/22)。

2. 高效过滤,稳定达标排放

- 超细粉尘捕集:多层梯度过滤结构,对0.5μm以上颗粒物的过滤效率≥99.9%(参考ISO 16890标准),确保排放浓度低于10mg/m³(符合GB 16297-1996)。

- 抗结露防潮:表面覆疏水膜,防止高湿度环境下粉尘板结,延长使用寿命。

3. 长寿命 & 低维护成本

- 耐高温耐腐蚀:可长期耐受**260℃**高温(瞬时300℃),适用于焊接烟尘、锅炉烟气等恶劣工况。

- 易清灰设计:脉冲喷吹清灰后残余压差<500Pa,降低能耗20%以上(对比传统滤筒)。

适用行业与典型案例

1. 金属加工(铝镁粉尘防爆)

- 问题:铝粉爆炸下限仅40g/m³(参考NFPA 484标准),传统滤筒易引发爆燃。

- 解决方案:采用防静电+阻燃滤筒,配套泄爆片和火花探测系统,确保安全生产。

2. 煤炭 & 电力行业(煤粉收集)

- 问题:煤粉堆积可能自燃,且静电风险高。

- 解决方案:滤筒表面涂覆抗静电层,结合氮气保护系统,杜绝燃烧风险。

3. 化工 & 制药行业(有机粉尘防爆)

- 问题:有机粉尘(如淀粉、硫磺)易形成爆炸性混合物。

- 解决方案:阻燃滤筒+隔爆阀组合,确保系统在爆炸压力下自动隔离。

维护与优化建议

- 定期检查:每月测试滤筒导电性能,确保接地电阻<1Ω(参考GB 12158-2006)。

- 预防性更换:建议每12~18个月更换滤筒(视粉尘负荷调整)。

- 系统集成优化:搭配火花捕捉器+抑爆装置,构建多重安全防护体系。

结语

阻燃防爆滤筒是易燃易爆粉尘治理的终极安全屏障,其阻燃、导电、高效过滤三位一体的设计,可帮助企业符合OSHA、ATEX、NFPA等国际安全标准,避免重大安全事故。

选择专业防爆滤筒,就是选择安全生产的可靠保障!

东莞市博峰环保科技有限公司是一家专业环保设备生产厂家,长期致力于除尘器,布袋除尘器,脉冲布袋除尘器,除尘器维修,粉尘处理设备,环保设备维修的研发和制造,博峰环保提供从前期设计方案-生产制造-售后服务一体化优质服务。